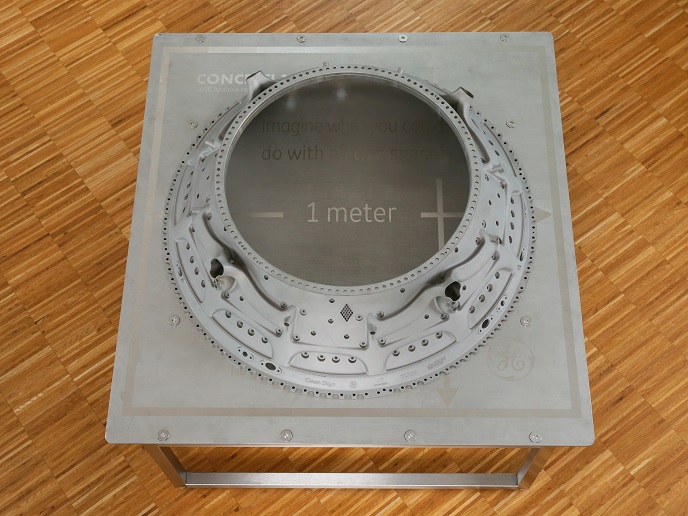

La fabrication par fusion laser sur lit de poudre d’un cadre central de turbine de 1 m de diamètre ouvre une nouvelle ère de composants haute performance plus légers destinés au secteur aérospatial.

La fabrication additive (FA), un processus de fabrication qui consiste à ajouter des couches successives de matière, par opposition aux méthodes soustractives traditionnelles qui consistent à retirer des parties d’un gros matériau pour créer la forme souhaitée, révolutionne la production. Facilitant la création de pièces aux géométries complexes, elle convient tout particulièrement à la fabrication de produits de faible volume et de grande valeur, ce qui en fait une solution de choix pour le secteur aérospatial. La fusion laser sur lit de poudre (FLLP) est l’une des technologies de FA les plus utilisées pour le traitement des pièces métalliques, depuis les implants dentaires jusqu’aux composants aérospatiaux, car elle permet d’obtenir des produits finis proches des dimensions finales (near-net-shape). Cependant, les pièces aéronautiques peuvent être très grandes, et les dimensions actuelles des machines FLLP types ne sont que d’environ 25 cm x 25 cm x 35 cm. Ce ne sera bientôt plus le cas grâce au projet MOnACO, financé par l’UE. L’équipe a optimisé la FLLP pour les pièces de grandes dimensions, démontrant ainsi les avantages pluriels de cette technique en imprimant un cadre central de turbine de grande taille (1 m de diamètre).

Pour en savoir plus : La fabrication additive de grandes pièces métalliques se profile à l’horizon