L’une des problématiques lorsqu’on imprime du métal par fusion laser, est que les pièces peuvent être sujettes à des microporosités internes. Une porosité pouvant entraîner une réduction significative des propriétés mécaniques, notamment en termes de résistance à la traction et de durabilité, limitant ainsi l’utilisation de certaines pièces dans des applications critiques.

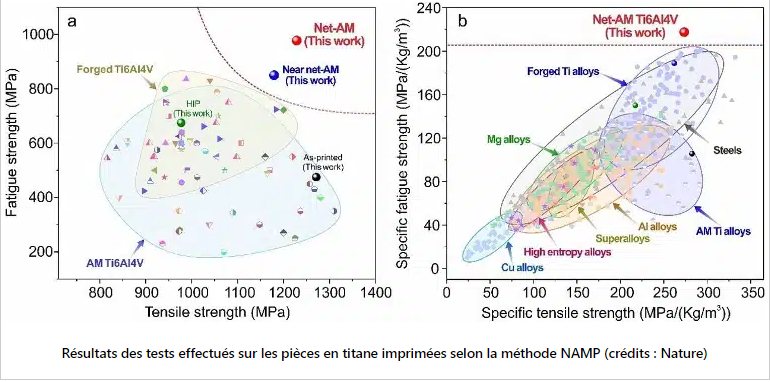

C’est pour pallier à cette limite, que des chercheurs chinois et américains ont élaboré un procédé permettant d’améliorer significativement les propriétés des pièces métalliques imprimées en 3D. Dans les conclusions d’une étude publiée ce 28 février dans la revue Nature, les protagonistes révèlent avoir imprimé ce qu’ils revendiquent comme l’alliage de titane imprimé en 3D le plus résistant au monde.

L’équipe de scientifiques explique avoir développé un procédé d’impression 3D appelé Net-Additive Manufacturing Process, ou « NAMP ». Comparable aux méthodes classiques par fusion laser, cette méthode se différencie par l’application de traitements au niveau des couches. Chacune d’entre elles subit d’abord un pressage isostatique à chaud, une opération qui consiste à appliquer une pression égale dans toutes les directions sur une pièce métallique imprimée en 3D tout en la chauffant. Cela permet de réduire les espaces vides ou les porosités dans la structure de la pièce.

Pour en savoir plus : Des chercheurs créent l’alliage de titane imprimé en 3D le plus résistant au monde