Les services de moulage d’inserts sont l’un des principaux services proposés par les plateformes de fabrication numérique. Un tel service permet d’accélérer le cycle de développement des produits dans les secteurs de la médecine, de l’automobile, des produits de consommation et des composants électroniques. Le fait est que, bien que les opérateurs ne remettent plus en question la capacité des technologies de fabrication additive à produire un résultat beaucoup plus rentable que l’outillage et la fabrication de moules conventionnels, ils se demandent encore quelle technologie de FA convient le mieux à la production d’inserts de moules prototypes.

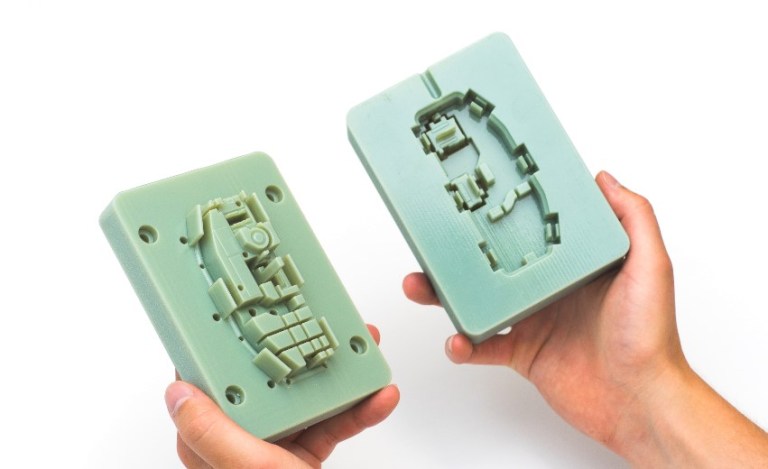

L’essor de l’impression 3D a eu des répercussions non seulement sur la production de pièces d’usage final en tant que technologie de fabrication directe, mais aussi en tant que technologie de fabrication indirecte. Par exemple, la fabrication additive est parfois utilisée pour créer des moules en vue d’un moulage en uréthane ou en silicone. Dans d’autres circonstances, elle est utilisée pour créer des outils tels que des gabarits ou des montages qui améliorent les performances des cellules d’usinage. Cette capacité à créer des outils personnalisés pour les processus de fabrication traditionnels s’étend également au domaine du moulage par injection, où la technologie d’impression 3D est utilisée pour créer des inserts de moule d’injection personnalisés. Mais lorsqu’il s’agit de créer un insert de moule personnalisé, quelle technologie est la meilleure ? Nous nous sommes entretenus avec quelques experts en fabrication numérique pour en savoir plus sur deux des technologies d’impression 3D les plus populaires utilisées pour cette application, le jet de matière et la fusion laser sur lit de poudre.